臭氧基间歇原子层沉积 Al2O3用于有效的表面钝化研究

在本文中,我们比较了水和臭氧作为氧化剂在Al2O3 ALD反应中的表面钝化质量。实验表明,即使在沉积薄膜中,O3也能产生高达7.10 12 cm-2的高负电荷密度,这与水基Al2O3需要单独退火才能激活负电荷不同。

总的来说,臭氧工艺产生较低的界面缺陷密度(Dit)和较高的负电荷密度,这有助于比相应的水工艺产生更高的寿命值。重要的是,臭氧基Al2O3表现出比水基Al2O3更好的烧成稳定性。臭氧浓度对表面钝化质量也有影响。很后,我们发现在臭氧脉冲之后插入水脉冲可以进一步降低Dit,从而获得更高的寿命。

1. 介绍

原子层沉积的Al2O3在c-Si表面表现出优异的钝化性能。在光伏(PV)中,水常被用作ALD过程中的氧化剂,尽管众所周知,臭氧基Al2O3可以产生更好的钝化性能[2,3]。然而,从半导体领域了解到,批量ALD需要比单晶片ALD更高的前驱体剂量来实现短的加工时间和高质量的薄膜。因此,半导体工业通常使用非常高的臭氧浓度。另一方面,在PV领域,c-Si表面钝化质量如何取决于臭氧浓度,以及是否真的需要如此高的浓度,目前尚不清楚。

本文以臭氧为氧化剂,研究了ALD Al2O3的表面钝化和界面特性。并与纯水法及臭氧与水相结合法进行了比较。

2. 实验的细节

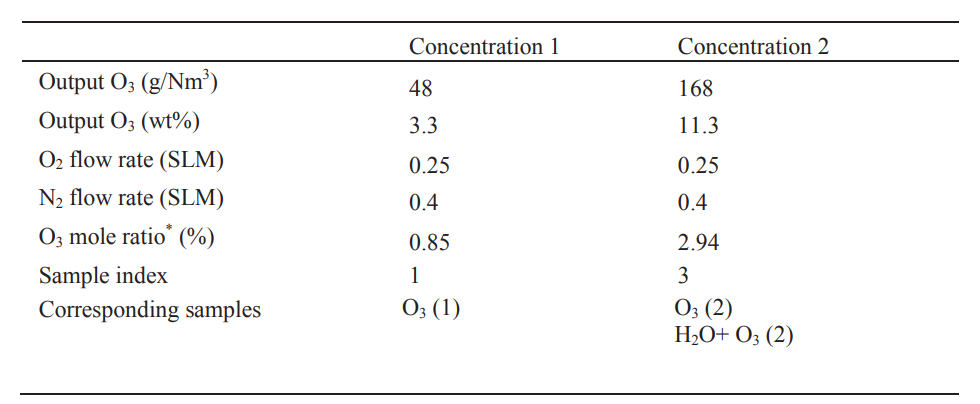

实验所用硅片为电阻率~ 3 Ωcm的4′、DSP磁性CZ p型硅片,氧浓度低于10 ppma。它们在1% HF溶液中清洗60 s,以去除表面的天然氧化硅。采用Beneq TFS500间歇式ALD反应器,在200℃下沉积20nm Al2O3层。以TMA为Al前驱体,采用三种不同的氧化剂组合:水、臭氧、臭氧+水脉冲。臭氧浓度变化如表1所示,其中臭氧浓度由沉积室中的臭氧摩尔比定义,该摩尔比代表基底表面附近的真实臭氧浓度。ALD后,晶圆在400°C退火30分钟,然后在800°C烧制3秒。在5. 1015 cm-3的注入水平下,用Sinton WCT-120准稳态光电导(QSSPC)仪器测量其寿命。QSSPC测量的寿命是大约20平方厘米表面积的平均值。采用微波光电导率测量来检查寿命的均匀性。

在200-300 nm铝触点蒸发后,通过电容-电压(CV)测量每个寿命样品的界面特性,以产生MIS电容。测量频率为1 MHz,栅极电压范围为-6 ~ +5伏,采用Terman法测量界面缺陷密度。

表1 使用的O3浓度转换表

O3 mole ratio: (O3 mole)/(O3+O2+N2)mole x 100

2. 结论

我们已经证明,与相应的水基工艺相比,臭氧间歇ALD Al2O3工艺可以产生良好的表面钝化效果,并且具有许多优点。结果可以用界面特性来解释,即界面缺陷密度低,负电荷密度高。此外,臭氧浓度被证明是一个重要的参数,因为可以通过将其增加三倍来改善钝化。

联系我们

第一时间了解我们的新产品发布和最新的资讯文章。 北京同林科技有限公司是一家是提供高纯高浓度臭氧发生器系统服务商,目前产品包括半导体用高浓度臭氧发生器、臭氧气体分析仪、溶解臭氧分析仪、臭氧水机、半导体用管道和接头等。 已经应用于众多半导体企...

北京同林科技有限公司是一家是提供高纯高浓度臭氧发生器系统服务商,目前产品包括半导体用高浓度臭氧发生器、臭氧气体分析仪、溶解臭氧分析仪、臭氧水机、半导体用管道和接头等。 已经应用于众多半导体企... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系我们